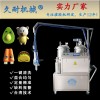

1.全机不锈钢/烤漆机架;

2.混合比例: 1:1-5:1可调;

3.混合方式:静态螺旋混合,保证混合均匀;

4.出胶精度:出胶精度误差≤1%,一致性误差≤1‰;

5.出胶速率:30g/s内可在触摸屏上实时可调;

6.两个不锈钢原料桶,其中A、B料桶有效容积各30L;带铁氟龙高低液位显示管,便于生产人员直观地观测料桶内原料的存量;

7.进口透明PC原料桶盖,配备有真空表、真空阀、安全泄压阀、吸料阀等功能组件(真空脱泡及真空吸料功能需连接真空泵方可实现);

8.A、B料桶采用底部下料的方式,底部下料口带开关球阀及排料球阀,便于维修和保养 ;

9.A料桶带搅拌功能,通过气动搅拌马达对桶内的物料进行搅拌,保证原料均匀不沉淀;

10.A、B料桶都带加热功能,采用电加热的方式对料桶内的原料进行加热,加热温度室温—65℃,温度误差±2℃以内;

11. PLC编程控制,进口全触摸彩色控制屏,屏幕带参数锁定功能,防止不相关人员修改参数;

12.高精密伺服电机&减速机驱动台湾高精密齿轮计量泵,*损、耐腐蚀、可连续供料,保证比例精度;

13.学习教导式记忆定量,1-99组定量记忆;

14.特殊混合头,阀体结构组合式设计,拆卸方便,便于后期维修保养;

15.设备带自动清洗系统,为客户节省更多的时间和使用、维护成本;

16.自动报警功能,故障屏幕实时显示。

传统硅胶用品生产工艺的缺点:

1. 胶水预处理工作,例如称重,配比,混合,分装,耗费大量人力、物力和时间

2. 称重配比可能不精准或是因为搅拌不均匀,产生不良品

3. 容易出现配好的胶水用不完,***终浪费的情况

4.人工搅拌胶水会不断的有气泡进去,而且胶水流动性越来越差,胶量不好控制,灌到产品上的气泡很难消除

5. 人工灌胶,可能导致胶水四处滴漏,车间脏乱差,影响公司形象

6.员工流动性造成培训及管理成本加,工作效率低

7.生产调节不协调,旺季订单量大时没工人做赶不出订单,淡季订单少时人员闲着

用品硅胶注胶机生产操作流程:

分别对A、B胶单独脱泡——灌胶机PLC触摸屏上设置好原料比例、灌注总量和灌注时间——人工手持灌注对准模具灌注——烤箱烘烤硫化——开模取产品

双硬度的硅胶阳具的制作流程也很简单,操作方法是先灌外面这层软的0度人体硅胶,模具内部有一根铁芯,等硅胶完全固化之后,再抽出铁芯,灌里面硬度高的硅胶,再进入烤箱加温固化成型,再脱模即可。