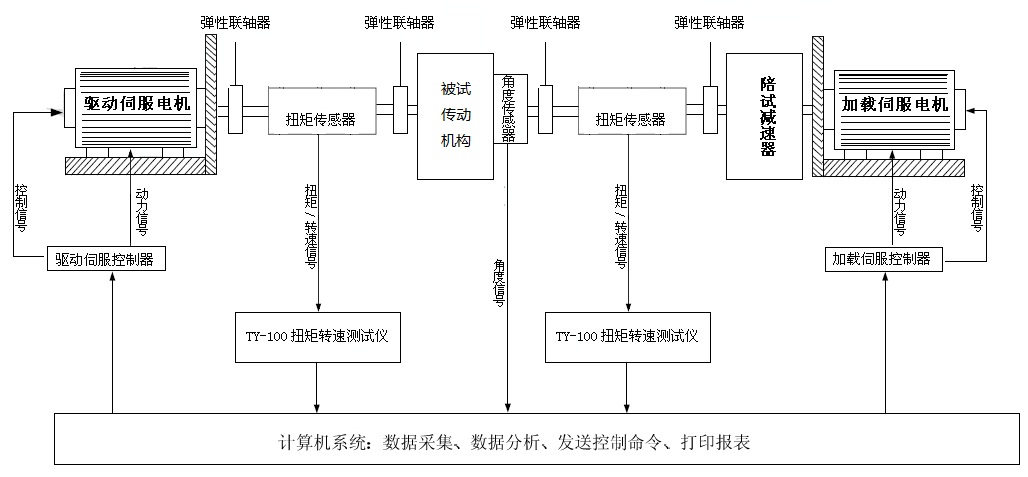

软件功能 传动机械试验系统综合测试软件使用MicrosoftVisualStudio2008开发环境,软件设计中大量采用模块化设计思想,优品低价长沙正规制作系统测试生产厂家,网络测试仪相关,将各个功能模块中,使程序条理清晰,语言简化,集成率高。本系统主要包括一下模块,参数输入与测量判断、动态测量与数据显示、数据分析、数据存储、历史查询、打印报表、电动机测试、状态监测等。机器人减速器测试系统

试验台试验项目

在试验的过程中,参考各相关的试验标准,遵照相关的试验标准并与客户沟通相应的试验方法,以期达到最佳的试验效果(具体试验的操作方法与客户最终沟通为准,以下方法仅供参考)。

(1) 空载试验 空载试验装置符合JB/T9050.3-1999的规定,将安装好的减速器在额定转速下正、反空载运行各2h。在减速机运行过程中可检测噪声、震动及温升。

(2) 负载试验 通过控制伺服驱动电机及伺服加载电机,使减速机运行在额定转速下,按额定负载的25%、50%、75%和100%,逐级加载,25%、50%、75%负载运转时间20分钟,100%额定负载运行2h,反向进行同样的操作。在各种工况下采集减速机输入端及输出端扭矩转速,我们推荐长沙正规制作系统测试生产厂家,网络测试仪相关,获得功率、效率数据,从而可绘制各种扭矩下效率曲线。

(3) 超载试验 超载试验应在空载试验和负载试验后进行。负载试验完毕的减速器不需卸载,在额定转速下,通过调节驱动、加载电机30s内均匀加至4倍的额定负载后运行2min。检查减速机是否正常

(4) 传动效率试验 传动效率的测试依据JB/T9050.3-1999进行。传动效率的试验方法基本与负载试验相同,要特别注意传感器量程的选择,量程选择正确才能确保测量精度。

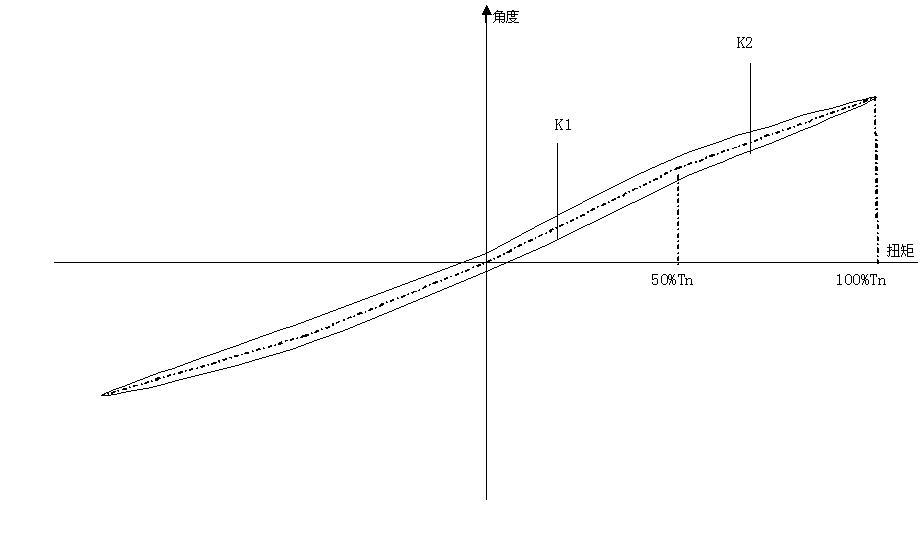

(5) 扭转刚度试验 扭矩刚度为额定负载扭矩与相应弹性变形转角之比值。

利用限位机构将被测减速器输入轴固定,通过控制调节加载电机对减速机输出轴施加的转矩,从0Nm开始,由角度传感器读取输出轴的转角变化值,由计算机绘制扭转刚度特性曲线。将该曲线分为2个区间,各个区间的扭转刚度分别表述为K1和K2。

(6) 空程试验 减速机输出端与传感器、加载电机脱开,调节控制驱动电机,让减速机输入轴由正向改为反向旋转,读取此时输出轴在转角上的滞后量。

(7) 背隙试验 背隙测试应在空程测试后进行。 利用限位机构将减速机的输出端固定,,由驱动电机驱动减速机输入端顺时针和逆时针方向旋转,并使输入端产生一定的转矩,测量减速器输入端的角位移值,即为背隙。

(8) 传动误差试验 由驱动电机带动减速机输入轴单向旋转时,角度传感器测出的输出轴的实际转角与理论转角之差即为传动误差,测量结果可由计算绘制出对应曲线。

(9) 寿命试验 加载运行前,应检查减速器的安装是否正确和是否按照要求添加了使用的润滑油脂;利用伺服加载电机进行恒扭矩的加载方法,湖南湖湘加载检测设备有限公司,湖湘加载检测设备,在额定转速和额定负载下连续运行不低500h;在运行过程中,减速器须运行平稳,不得出现接合处漏油,气孔溢油,产生异常响声等现象。

运行过程中,每30min检查一次减速器温度,其壳体最高温度不超过65℃;

运行过程中,购买长沙正规制作系统测试生产厂家,网络测试仪相关,每30min检查一次减速器的传动效率变化幅度不得超过5%;

(10)温升试验 将减速器安装在规定的标准试验支架上,在安装的过程中应避免通过其所连接特体进行热量传量,且不受外界热辐身及气流的影响,记下室温,在正常运行过程中采用PT100每间隔半小时采集一次温度数值。由上位机根据测量数据绘制减速器温度曲线。