由于不同工厂的数字化成熟度可能不同,我们绘制了适用于所有原型的五个不同阶段,从基本运营到自动化企业.这种成熟度模型强调了实施新技术和转变管理系统、建立劳动力能力和嵌入新行为所需的时间.然而,随着自动化水平的提高,工厂和企业生态系统的价值也会相应增加!成熟度范围从工厂现场的基本操作控制系统到完全集成的自动化公司!每个后续级别代表所应用的数字化级别的主题步骤变化!根据我们的经验,以下示例有助于说明每个阶段的公司可能在做什么:随着控制系统在运营中的简单应用、逐个站点的基本炼油厂规划、基于电子表格的调度、临时故障排除引发的过程建模和维护工作订单,该成熟度级别代表了当今广泛的采用级别!

此类立法推动了对非碳能源的投资,旨在减少对化石燃料产品的净需求。它还激励和技术发展!因此,低碳和可再生能源在经济上变得可行,因而更具吸引力.对于现有的资本密集型资产,自动化工厂成为跟上脱碳步伐的必要条件!随着数字技术的不断发展并同时变得更实惠和更易于部署,能源部门的采用率将继续提高.基础设施升级(例如安全的5G站点级网络)改变了数据管理能力并降低了网络安全风险,现在允许部署集成的自动化解决方案.此外,这些升级还大大降低了通过网络连接控制室的成本,而不是将地理上不同的资产硬连接到控制室,由于设施选址的考虑,其中许多被移到更远的地方。

尽管能源转型使得企业必须提高运营的弹性,但它也给该行业带来了强大的阻力!事实上,一些公司通过投资组合多样化自然地对冲了市场风险,而另一些公司则加倍关注通过运营和价值链扩展来实现成本竞争力(见表1).无论哪种方式,这些公司寻求从运营中增加现金流,以缓冲持续的市场波动,并提高可能考虑剥离的资产的吸引力。不断增加的社会压力和监管继续推动下游石油、天然气和石化行业的环境、社会和治理(ESG)转变。如欧洲绿色协议,寻求大幅减少碳排放和增加经济可持续性.

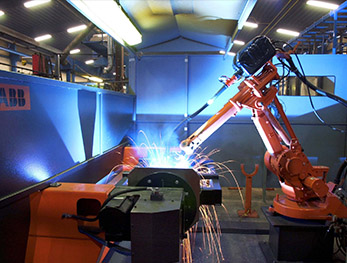

自动化工厂是一个很有前途的解决方案。这样的未来工厂将技术、数据和先进的可视化与操作联系起来,以确保资产从所采取的每项行动以及历史数据和衍生见解中学习!这些工厂对资产健康状况和经济状况做出反应,并随着时间的推移逐步改善其运营,以实现更低的碳足迹以及更安全、更有利可图的运行.所有工厂,无论其成熟度如何,都已准备好识别并采用数字技术以实现自动化。构建模块现已就位,技术可用,所需的技能组合正在成为焦点!行政领导层今天采取的行动可以一定限度地提高下游资产的现金流,并将工厂转向可再生能源,从而帮助满足要求和可持续性目标!

高品质自动化工厂

在没有闭合反馈回路的情况下,许多工厂无法以实现生产目标和保持安全的方式协调多个约束和工艺单元,因为他们的规划和控制系统并未设计为在低产量下进行优化!当运行在所谓的正常运行条件下,这些封闭的反馈和前馈回路也使工厂以安全的方式运行更接近其极限,并且,在一些演示的情况下,将整个工厂的吞吐量限制提高5%到10%。自动化工厂的发展还可以提高工人的战术决策能力,这些决策与改善运营完整性、可持续性和生产的战略计划明确一致.

虽然这些都是需要采取的重要步骤,但个别仍必须推动数字解决方案的试点,而不是对颠覆性技术采取文化开放.此外,企业往往忽视了开发面向未来企业的传感器和数据策略.然后,资金通常属于“证明”试验的前提!传统技术、人工智能、无处不在的数据、连接性和协作的精心组合结合在一起,在做出运营决策时考虑炼油厂或石化厂的潜在未来状态.应用于操作数据和传统模型的规范分析可为技术人员提供更好的信息,并可以揭示替代策略,或者为操作员提供建议,或者在闭环系统运行的情况下进行自主控制!

我们推荐自动化工厂

这个过程始于20世纪80年代,但许多组织在这个阶段陷入了困境.处于这一阶段的公司通常没有任何数字组织的外表,并认为他们的下一个数字前沿是改进他们当前的系统,以达到今天的实践和某种程度的业务流程协作!五到十年前,从有限的APC实施以及性规划建模技术和企业资源规划(ERP)程序的部署开始,许多公司迈出了迈向这一新水平的一步!目前,完全接受这一阶段的公司正在部署用于创造价值的分析用例,如基于数据分析的正常运行时间规范维护、自适应过程控制和单个单元的在线优化,以进一步协调和提升价值。 光电探头安装在机器人底盘前部,共设置了5个检测点。从理论上讲,检测点越多、越密,识别的准确性与可靠性就越高,但是硬件的开销与软件的复杂程度也相应的增加。采用该巡线系统保证了检测的精确度,节约了硬件的开销。发光二极管发出的调制光经地面反射到光敏二极管。光敏二极管产生的光电流随反射光的强弱而线性变化。把这种变化检测出来,就可以判断某一个检测点是否在白色引导线的上方,从而判断机器人和白色引导线的相对位置。