尤其当钻孔的刀径小于0!7mm时,能承受的横向切削力和轴向力都很有限,褪屑能力又很弱,这对钻孔的挑战非常大!钻头的选择上述展示当前铜基板小孔加工过程中存在的几个主要问题:磨损大、易断刀、散热难。尽管这些问题令人头疼,但通过选择适当的钻头却能够有效地缓解这些状况,从而改善铜基板钻小孔的方方面面!✪钻刀易磨损问题的解决方案首先是磨损大的问题,从硬度的角度来看,铜块比常规的板材要硬得多,这就决定了同样的钻刀对这些材料加工,必然是硬的铜块对钻刀磨损较大。

可见钻刀仅钻到0!7mm的深度就出现了断刀的现象,原因在于孔内铜屑的残留在钻孔过程中不断累积,从而使刀具受到铜屑不均匀的阻力而断刀,显然该刀具对于加工深度大于0。6mm的铜基板,必须采用多次叠加钻孔的方式进行加工。✪进给速度的摸索继续选取15krpm/min的钻速,进给速度从低的0!1m/min逐步提升,分别进行不同进给速度的钻孔测试,各进给速度与刀具情况如下表5所示.上表的测试结果稍显意外,在较合适的转速下,进给速度作了丝毫的提升还是断刀了!

我们推荐西安铜基板

究其原因,进给速度提升会使钻刀的轴向力增大,并且由于对铜块钻孔的钻速较低,切削和排屑量跟不上进给速度也会导致断刀,随着大功率电子元件对PCB散热能力的要求越来越高,市场对金属基板的需求也是水涨船高,同时对铜基板产品也提出了更高的加工要求!尤其是钻孔方面,越来越多的铜基板要求钻0。5mm以下的通孔,若按常规钻孔方式加工极易出现断刀报废的情况!本文将通过对铜基板钻孔机理的研究,提出一些改善钻孔工艺的方案,从而提升铜基板小孔的加工良率!

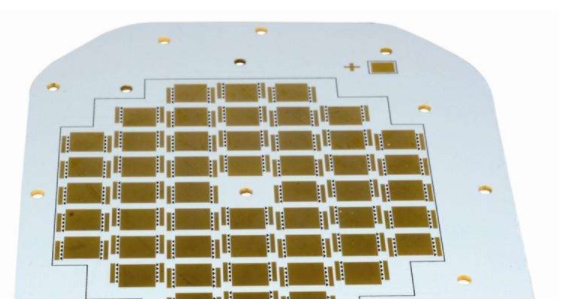

该金属层(块)主要起散热、屏蔽、覆型或者接地作用!由于铜与铝的性能以及相应的PCB可加工工艺的差异,铜基板比铝基板有更多的性能优势.导热性能优势同等条件下:铝基:约为200W/M!K。铜基:约为400W/M.K!从导热系数上看就能直观的看出金属铜基板比铝基板的散热优势!2PCB可加工性能优势由于金属铜基可以采用蚀刻线路的办法蚀刻出精细图形,铜基板可以加工成凸台状,使其凸出到走线层或贴片层面与贴件面齐平(如下图切片图所示),元器件可以直接贴在凸台上,实现优良的接地和散热效果;由于PCB加工工艺本身原因,铝基面上是无法直接实现金属化加工(如单面铝基板),而铜基可以加工制作成金属化孔,使得相应的单面板或多层背板具备优良的可选性接地性能,其次铜本身具有可焊接性能,使得设计的结构件后期终安装可选择焊接,比选用散热片的散热效果会好很多.

高品质西安铜基板

公司是一家以其他未分类为主的企业,主打铜基板,更多产品详详情请拨打电话:13825484511先生 或到访成都市武侯区武科东二路460号7栋9楼910号。四川深亚电子科技有限公司期待与您一起合作共赢,在追求低价格高效率,快速度的同时,更注重质量的保证,努力为客户做好每一件产品,做到在成长中求发展,始终保持一种尽善尽美的工作态度,满怀希望和热情的朝着目标努力。

找西安铜基板

由于铜和铝的弹性模量差别(铜的弹性模量约为121000MPa,铝的弹性模量为72000MPa),铜基板相应的翘曲度和涨缩会比铝基板的小,整体性能更稳定。铜基板钻孔参数的摸索选择适当的刀具后,需要针对铜基的钻孔加工参数进行摸索,以检验钻孔效果能否满足要求。这里以0!5mm钻刀为例,对紫铜类铜基板加工,定制钻尖角145°,螺旋角40°的涂层钻刀,其余参数按常规设计,刀具如下图3所示。层刀具✪转速区间的摸索为了避免其它参数影响转速调整对钻孔质量的效果,将钻机的进给速度调整至低0。

随着PCB元器件组装密度和集成度的增加,信号传输速度的加快.相应消耗的功率也随之增加!在这个4G网络的时代,射频信号需要优良的接地性能,同时散热要求也将大幅度提高,普通刚性板的性能将无法满足其要求!在设计电路时是否还在为器件运行功率大散热问题而苦恼?信号接地不良易受干扰而大费周折?何不考虑选择非常“接地气”的金属铜基板,问题就迎刃而解!铜基板是一种覆铜金属铜基板,与铝基板整体结构非常相似,它具有良好的导热性、电气绝缘性能和机械加工性能,包括金属层、黏结层(绝缘层)、导电走线层,三个因素缺一不可!