详细说明机床总体布局本机床主要由床身、主轴箱、工件夹紧机构、传动机构等主要部件组成!关键件:床身导轨、主轴、导轨等均属机床关键件,均要求采用耐磨材料、高精度加工!机床主要结构和传动要求机床床身导轨需要经过多次时效处理,耐磨性好!磨轴部件由高精度的主轴和轴承组成.并经多次时效、探伤、加工而成,在装配中又进行细心装配和调整,后能在45000转/分下稳定工作。主轴箱实现进给磨削和退回.工件夹紧机构有自动定心功能。

砂轮锥面母线修整摆动式砂轮修整器,金刚笔沿砂轮锥面母线移动同时以与砂轮中心成30°交线为中心进行摆动,以减少修整误差工件自动定心磨削时工件可固定亦可旋转可加工旋转体,亦可加工非旋转体定位方式多种下端中心孔上端外圆定位两端均以中心孔定位工件三爪式定位!外圆及台阶面的磨削方法外圆磨削的方法纵向磨削法纵向磨削法是常用的磨削方法,磨削时,工作台作纵向往复进给,砂轮作周期性横向进给,工件的磨削余量要在多次往复行程中磨去.

我司主营数控机床领域的企业,主要以中心孔磨床为主要产品,公司位于新乡市南环与李村工业路向南2000米向西300米路南,更多产品信息详情请上http://www.xxmrjc.com/查看。新乡鸣瑞机床制造有限公司愿与社会各界朋友共同合作、共创双赢、共创精彩明天!

考虑到磨削效率,应采用较宽的砂轮,以减小分段数.当加工表面的长度约为砂轮宽度的2~3倍时为较佳状态!深度磨削法这是一种用的较多的磨削方法,采用较大的背吃刀量在一次纵向进给中磨去工件的全部磨削余量。由于磨削基本时间缩短,故劳动生产率高。深度磨削法的特点:1)适宜磨削刚性好的工件2)磨床应具有较大功率和刚度。3)磨削时采用较小的单方向纵向进给,砂轮纵向进给方向应面向头架并锁紧尾座套筒,以防止工件脱落.砂轮硬度应适中,且有良好的磨削性能。

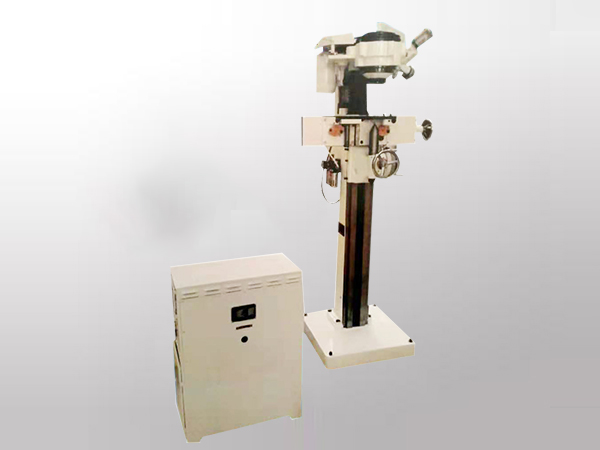

双头中心孔磨床

砂轮磨削时无纵向进给运动.粗磨时可用较高的切入速度;精磨时切入速度则较低,以防止工件烧伤和发热变形!切入磨削法(简称切入法)的特点:1)整个砂轮宽度上磨粒的工作情况相同,充分发挥所有磨粒的磨削作用同时,由于采用连续的横向进给,缩短磨削的基本时间,故有很高的生产效率!2)径向磨削力较大,工件容易产生弯曲变形,一般不适宜磨削较细的工件!3)磨削时产生较大的磨削热,工件容易烧伤和发热变形.4)砂轮表面的形态(修整痕迹)会复制到工件表面,影响工件表面粗糙度!

2M8015×1000(2000、3000)中心孔磨床是我们主要生产产品之一,除此之外我公司生产的产品还有:桥梁U肋,煤矿液压支架,起重设备,电动葫芦,欧式葫芦,钢结构件加工折弯冲孔焊接,通信铁塔生产,钢结构冲压件等,中心孔(俗称顶尖孔)磨床应用范围相当广泛,凡要求精度比较高的轴类零件,其两端的中心孔都需要磨削,否则难以达到外圆精度要求!中心孔(俗称顶尖孔)是加工工艺基准,好的中心孔是制造高精度轴类件的基础。

中心孔磨床就是专门为解决外圆磨床因工件的中心孔(顶尖孔)圆度精度不足而无法进行高精度外圆磨削这个问题而专业设计制造。使用中心孔磨床可以保证所有工件的中心孔都能更好地获得高精度的磨削,同时有了中心孔磨床加工出来的高精度中心孔作为前提和保障,对于后续的外圆磨削,即可一次磨削成型,无需反复修磨顶尖孔,反复磨削外圆,这样更大的提高了加工效率和零件加工精度若工件固定磨削轨迹由主轴自转、主轴绕中心孔轴线公转和主轴沿中心孔锥面作往复移动三种运动组成。